在工业生产领域,气体阀门作为流体控制的关键设备,其密封性直接关系到生产安全、能源消耗与环境影响。一旦出现漏气问题,不仅可能引发安全事故,还会造成大量气体浪费,增加企业运营成本。传统的阀门漏气检测方法,如肥皂水涂抹法、压力降法等,往往存在检测效率低、漏点定位不精准、无法直观呈现漏点状态等弊端。而气体漏点可视定位仪的出现,彻底改变了这一局面。本文将以某大型化工厂的阀门漏气检测项目为例,详细介绍气体漏点可视定位仪在实际检测中的应用过程与显著成效。

一、项目背景:化工厂阀门漏气隐患凸显

某化工厂主要从事有机化工原料的生产,厂区内铺设了大量的气体输送管道,仅关键生产车间的阀门数量就超过 500 个,涉及氮气、氢气、丙烷等多种气体。近期,该厂工作人员在日常巡检中发现,部分区域偶尔能闻到轻微的刺激性气体气味,且每月的气体消耗量较以往有明显上升。初步判断可能存在阀门漏气问题,但由于阀门分布密集、部分阀门安装位置隐蔽(如设备夹层、管道井内),采用传统检测方法多次排查后,仍未精准找到漏点,漏气问题始终无法得到彻底解决。为消除安全隐患、降低能源损耗,该厂决定引入先进的气体漏点可视定位仪进行全面检测。

二、检测准备:仪器选型与前期部署

(一)仪器选型

考虑到该厂涉及多种气体类型,且部分检测环境存在粉尘、光线较暗等情况,技术团队经过多方对比,最终选用了某品牌的 GL-800 型气体漏点可视定位仪。该仪器具备以下核心优势:

多气体兼容:可检测氢气、氮气、甲烷、丙烷等多种常见工业气体,无需频繁更换检测模块;

高清可视成像:搭载高清红外成像镜头,能将不可见的气体泄漏转化为清晰的彩色图像,漏点位置一目了然;

抗干扰能力强:具备粉尘过滤与光线补偿功能,在复杂工业环境下仍能保持稳定的检测精度;

便携性高:机身重量仅 1.2kg,配备可调节手持支架,方便检测人员在高空、狭窄空间作业。

(二)前期排查

检测团队首先对厂区内的阀门进行分类统计,按照 “高频使用阀门优先、关键工艺阀门优先、疑似漏气区域阀门优先” 的原则,制定了详细的检测路线。同时,提前与生产车间沟通,在不影响正常生产的前提下,对部分非连续运行的管道进行压力稳定处理,确保检测时管道内气体压力处于正常工作范围,避免因压力波动导致漏点误判。

三、现场检测:精准定位漏点,高效排查隐患

(一)首次检测:发现多处隐性漏点

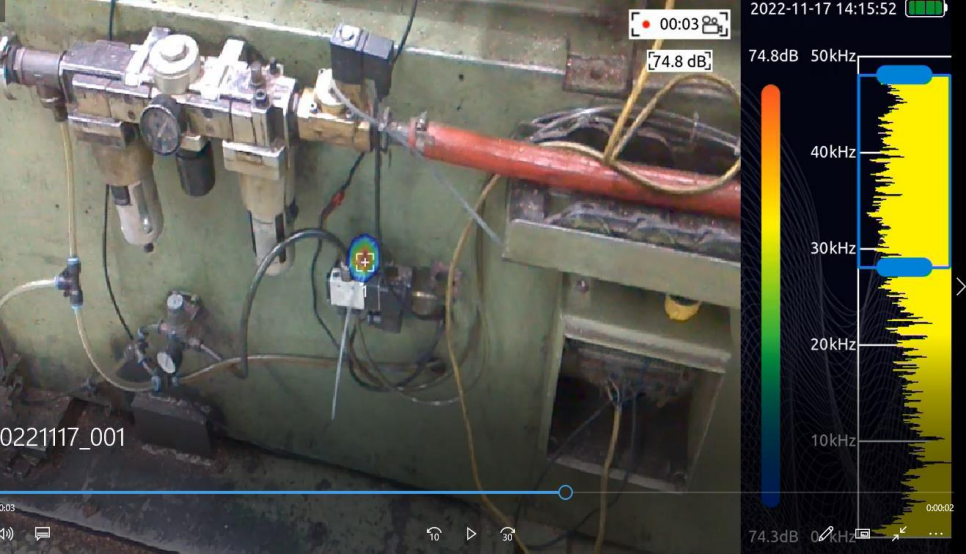

检测人员携带 GL-800 型气体漏点可视定位仪,按照预定路线对阀门进行逐一检测。在检测到反应釜进料管道的 DN80 不锈钢截止阀时,仪器屏幕上突然出现了明显的红色烟雾状成像区域 —— 这是气体泄漏的直观表现。检测人员通过调节仪器的焦距与灵敏度,进一步确认漏点位于阀门的阀杆密封处,泄漏量约为 0.05L/min(仪器自带泄漏量估算功能)。

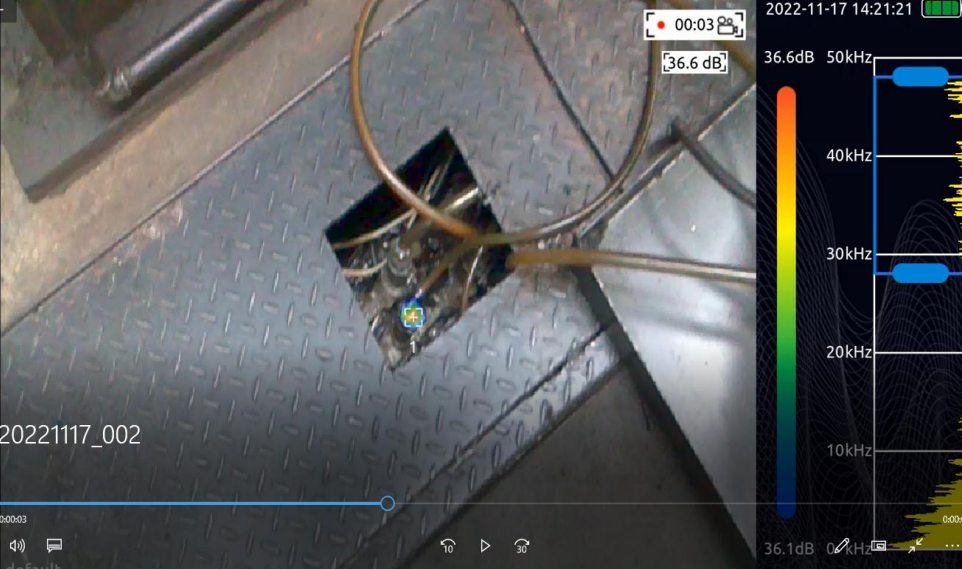

令人意外的是,该阀门外观完好,用传统的肥皂水涂抹法检测时,由于泄漏量较小且阀杆位置较高,并未发现明显气泡,属于典型的 “隐性漏点”。随后,在后续的检测中,仪器又陆续在原料储罐出口的球阀、循环管道的蝶阀等 6 处阀门上发现了漏点,其中 3 处漏点位于阀门与管道的法兰连接处,2 处位于阀座密封面,1 处位于阀门填料函。

(二)二次复检:验证漏点准确性

为确保检测结果的准确性,检测团队在首次检测结束后,对发现的漏点进行了二次复检。复检时,通过调整仪器的检测角度、改变管道内气体的压力(在安全范围内小幅波动),观察漏点成像的变化情况。结果显示,所有漏点的成像位置与泄漏量均与首次检测一致,未出现误判或漏判的情况。同时,检测人员还对未发现漏点的关键阀门进行了随机抽样复检,进一步验证了检测结果的可靠性。

四、问题处理:针对性维修与效果验证

(一)制定维修方案

根据检测结果,技术团队针对不同位置、不同类型的漏点,制定了针对性的维修方案:

对于阀杆密封处与填料函的漏点,采用更换高性能密封填料(如聚四氟乙烯填料)的方式进行维修,增强密封性能;

对于法兰连接处的漏点,重新清理法兰密封面的杂质,更换新的耐油石棉垫片,并按照规范扭矩紧固螺栓;

对于阀座密封面损坏导致的漏点,由于阀门使用年限较长(已超过 8 年),密封面磨损严重,直接更换了全新的阀门芯件。

(二)维修后效果验证

维修工作完成后,检测团队再次使用气体漏点可视定位仪对维修后的阀门进行检测。结果显示,所有曾经的漏点均未再出现气体泄漏成像,仪器屏幕恢复正常的设备灰度图像,表明维修效果达到预期。同时,该厂在后续一个月的生产过程中,气体消耗量较之前下降了 8%,刺激性气体气味彻底消失,安全隐患得到了有效消除。

五、案例总结:气体漏点可视定位仪的应用价值

通过本次化工厂阀门漏气检测项目,气体漏点可视定位仪的应用价值得到了充分体现,主要表现在以下三个方面:

提升检测效率:传统检测方法需对每个阀门进行逐一涂抹、等待观察,500 个阀门至少需要 3 天时间才能完成检测;而使用气体漏点可视定位仪,仅用 1 天就完成了全部检测工作,效率提升近 3 倍;

提高定位精度:成功发现了 7 处传统方法无法检测到的隐性漏点,漏点定位精度可达 ±1mm,为后续维修提供了精准的位置指引;

降低运营成本:通过及时修复漏点,每月可为企业减少气体损耗约 2000m³,按照工业气体市场价格计算,每年可节省成本超过 15 万元,同时避免了因漏气可能引发的安全事故损失。

未来,随着工业生产对安全与效率要求的不断提升,气体漏点可视定位仪将在石油、化工、燃气、电力等更多领域发挥重要作用,成为企业保障生产安全、降低能源消耗的 “得力助手”。