钢铁车间里,高炉的轰鸣与轧机的震颤交织成生产的交响,但在这热火朝天的场景下,藏着一个不为人知的 “能耗黑洞”—— 管道设备的漏风漏气。这些肉眼难辨的细微缝隙,如同不断失血的伤口,悄悄吞噬着能源、拉低着效率,甚至埋下安全隐患。而如今,气体漏点可视定位仪的出现,正以 “可视化” 黑科技为钢铁行业装上 “火眼金睛”,让跑冒滴漏从 “看不见的损耗” 变成 “可精准打击的目标”。

钢铁行业作为能源密集型产业,从高炉炼铁到转炉炼钢,从热风炉供氧到除尘系统运行,各类气体管道、阀门、法兰的密封性能直接关系到生产效率与成本。传统检测中,漏风漏气往往依赖人工巡检:用肥皂水涂抹可疑区域观察气泡,或凭经验听气流声判断 —— 这种方式不仅效率低下,更难应对高温、粉尘、高空管道等复杂环境。

某大型钢铁集团曾做过测算:热风炉系统若存在 5% 的漏风率,每吨铁的能耗将增加 15 立方米天然气;除尘管道的漏气会导致负压不足,粉尘排放超标风险陡增;而高压气体管道的微漏,长期积累可能引发设备腐蚀、压力不稳,甚至停机检修。这些 “隐形损耗” 看似微小,全年累计却可能让企业多支出数百万乃至上千万元的能源成本。

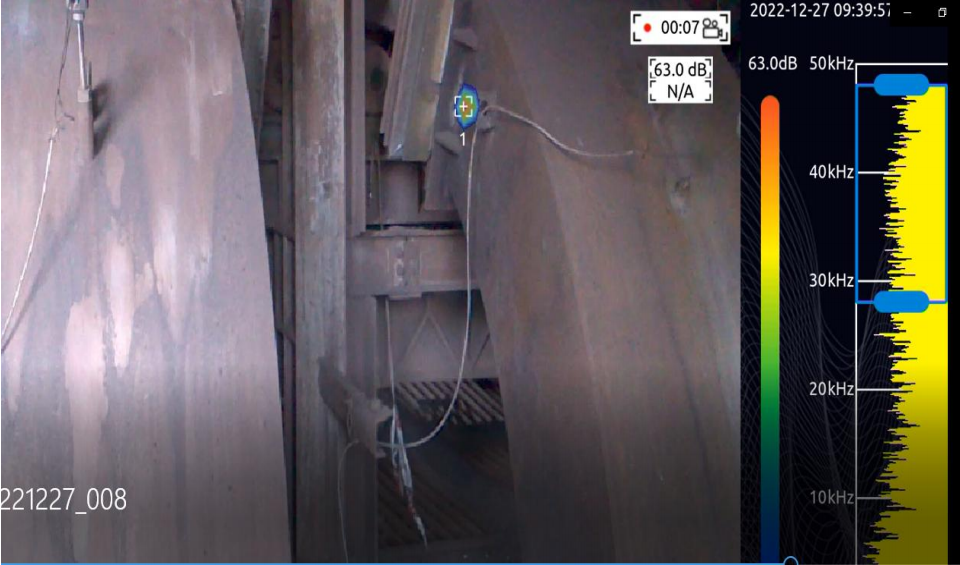

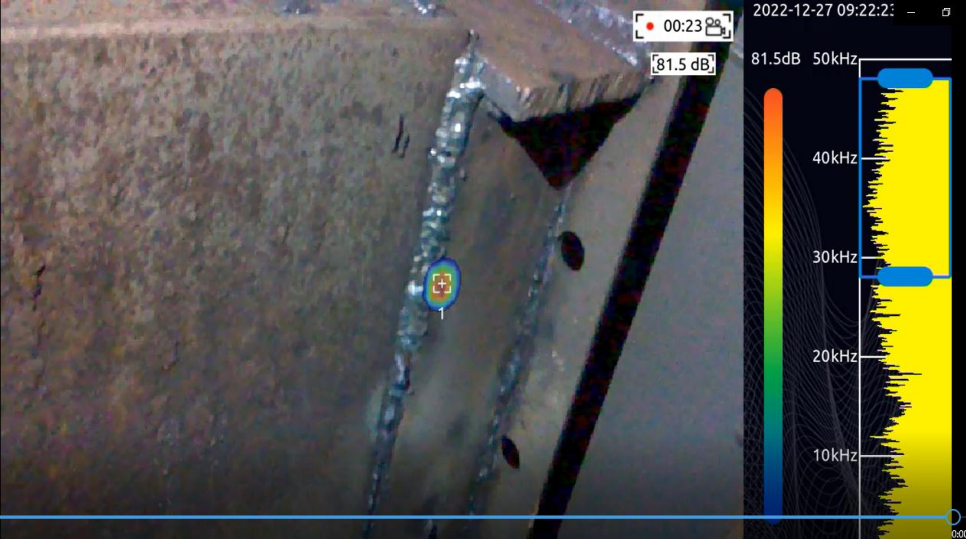

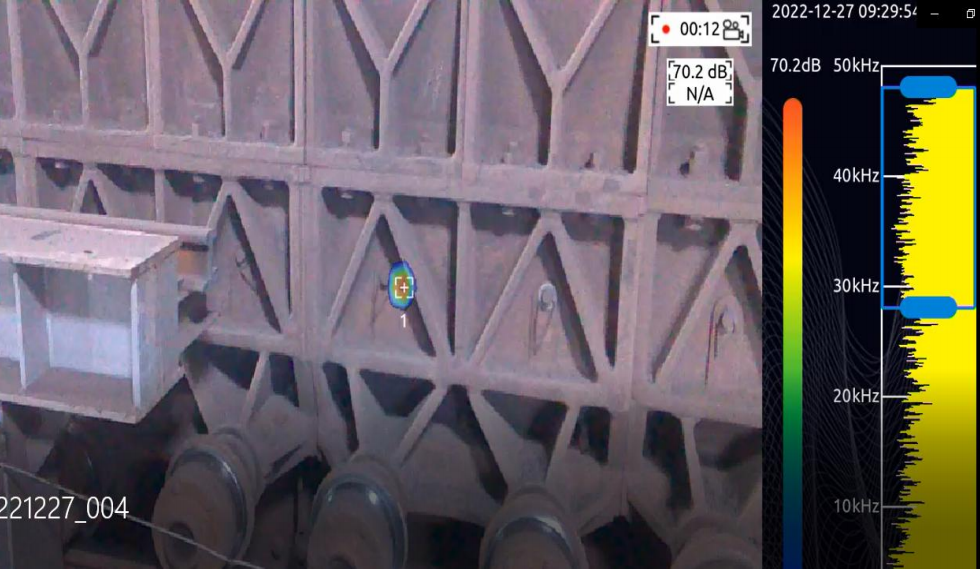

气体漏点可视定位仪的核心突破,在于将 “不可见” 的泄漏转化为 “可视化” 的精准定位。其搭载的红外成像与气体传感融合技术,能在距离漏点数米外,通过显示屏直接呈现泄漏点的动态气流轨迹 —— 蓝色的 “气团” 在屏幕上清晰流动,漏点位置、泄漏强度一目了然,即使是 0.1mm 的微缝也无所遁形。

在钢铁厂的实际应用中,这种 “可视化” 优势被无限放大:

高温环境下的安全检测:面对热风炉附近 80℃以上的高温管道,无需人工近距离接触,手持设备即可在安全区域完成检测,避免烫伤风险;

复杂管路的快速排查:纵横交错的煤气管道、压缩空气管路,传统巡检需数小时逐一排查,而可视定位仪能在 10 分钟内锁定所有漏点,效率提升数十倍;

隐蔽位置的漏点捕捉:被保温层覆盖的阀门、设备夹层中的接口,红外穿透功能可直接识别内部泄漏,无需拆除保温层,减少停产损失。

对钢铁企业而言,漏点可视定位仪的价值远不止于 “找到漏点”,更在于通过精准治漏实现 “真金白银” 的成本节约。

某民营钢铁企业引入设备后,在一次热风炉系统检测中,发现 3 处法兰接口存在微量漏风 —— 此前人工巡检从未察觉。修复后,热风炉热效率提升 3.2%,每月减少天然气消耗约 2.8 万立方米,年节约成本超 120 万元。

另一大型钢厂的除尘系统改造中,通过定位仪找出 17 处管道漏点,修复后负压稳定性提高,除尘效果达标率从 89% 升至 98%,每年减少环保罚款风险的同时,风机能耗降低 15%。

传统模式下,钢铁企业的漏风漏气治理往往是 “出了问题再补救”;而气体漏点可视定位仪的应用,推动管理模式向 “主动预防” 转变。通过定期全厂区扫描,建立漏点数据库与趋势分析,企业能提前预判易泄漏区域,在计划检修时集中处理,避免非计划停机。

更重要的是,在 “双碳” 目标下,钢铁行业的能效提升与减排压力日益增大。精准治漏不仅直接减少能源浪费(每减少 1% 的漏风率,可降低约 2% 的碳排放),更能通过稳定设备运行状态,间接提升产品合格率,实现 “节能、安全、环保” 三重收益。

当钢铁行业的竞争进入 “毫米级成本控制” 时代,那些曾经被忽视的漏风漏气,正成为决定企业竞争力的关键细节。气体漏点可视定位仪的出现,不仅是检测技术的升级,更是钢铁企业向 “精细化管理” 要效益的必然选择 —— 让每一处泄漏都被看见,让每一分能源都不被浪费,这才是钢铁工业高质量发展的 “隐形底气”。