旋转机械出现结构部件损伤或缺陷时,会引起设备振动状态的变化。感性判断其振动变化经常出现严重故障。振动分析是状态评估和故障诊断的主要手段,近年来虽然出现了诸多先进方法,但振动分析技术依然是最主要的手段之一;

振动分析技术是现代维修理念预测性维护的一项重要分支,它包含旋转设备故障诊断,振动分析监测,可以分析设备故障如不平衡,不对中,轴承故障,机械松动,设备基础松动,齿轮啮合故障,皮带轮偏心,滑动轴承油膜涡动等,提前发现设备潜在故障,做出维修保养计划,防止异常停机带来的生产损失;

分析设备包含:水泵,风扇,齿轮箱,压缩机,膨胀机,风机,CNC主轴,磨煤机等,技术人员积累了大量的故障案例与分析技术;

案例一:压缩机大齿轮轴承磨损故障

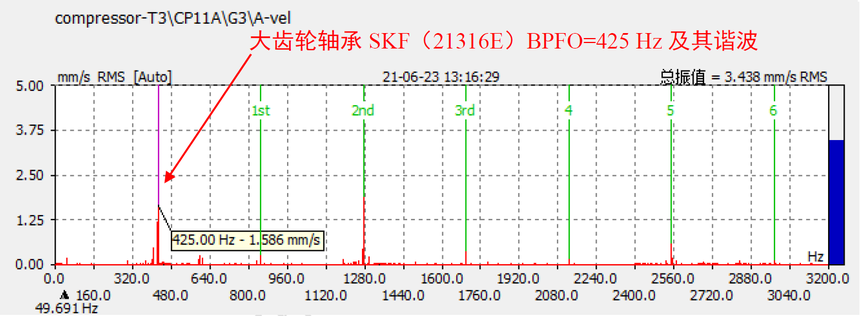

大齿轮轴向(G3A)振动速度频谱谐波

分析结论:速度频谱中存在大齿轮轴承SKF-21316E的外圈故障频率(425 Hz)及其高幅值谐波,判断为轴承存在磨损故障,后查看中控室一,二,三级振动从6月中旬以来具有缓慢上升现象,建议检查更换大齿轮轴承。

案例二:压缩机油膜涡动故障

1. 6月2号开机后使用长时间监测功能对压缩机二级进行了监测,压缩机未出现跳机现象,所以未能捕捉到跳机的一瞬间的频谱特性;

2. 6月3日当工作人员准备对压缩机采取一些措施进行泄压时,振动出现大幅度波动,超过预设报警值出现跳机;

3. 于是6月3日再次进行长时间峰值保持监测,并在监测过程中进行加压与泄压动作,在执行泄压后,压缩机果然出现振动波动,从而跳机,振动监测捕捉到跳机时的频谱如下;

4. 上图中,捕捉到波动时的频率为384 Hz,从压缩机参数上看,满足油膜涡动频率特性,从而分析二级转子存在油膜涡动的故障;

5. 现场通过调整油压暂时规避,后期更换轴瓦彻底消除故障。

振动分析师团队为您服务